Mulino Riseria San Giovanni

L'Antico Mulino - Riseria S. Giovanni

Via Po, 9 - 13040 - Fontanetto Po (Vercelli) Tel. 0161 840120 maurogardano@libero.it

La storia

La storia

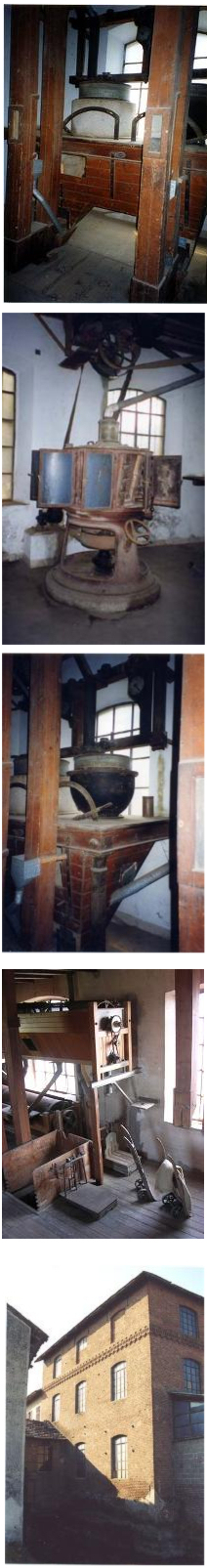

L’Antico Mulino – Riseria S. Giovanni è una testimonianza unica, nella provincia di Vercelli, di riseria azionata dalla forza motrice dell'acqua. La sua attività produttiva si è conclusa alla fine degli anni '80, non potendo reggere la concorrenza degli impianti industriali d'avanguardia. La sua costruzione fu contemporanea a quella della Roggia Camera, da cui è alimentato, la quale nasce dal Canale del Rotto in territorio di Saluggia e fu scavata per volere del Marchese Guglielmo del Monferrato a partire dal 1465. A quell’epoca il Mulino era detto da Po per la vicinanza al grande fiume. Ricostruito nel 1617 in seguito alle distruzioni subite dal territorio fontanettese durante le guerre tra francesi, spagnoli e Marchesi del Monferrato, venne chiamato Mulino Nuovo.

Come molti altri mulini della pianura risicola, anche il Mulino S. Giovanni col passare dei secoli perse la sua funzione legata alla macinatura dei cereali e si collegò sempre più alla lavorazione del riso. Già nel Catasto del 1699 era indicato come “pista”, a dimostrare che una parte della sua forza idraulica, ottenuta per mezzo di una ruota a pale, era impiegata per la lavorazione del riso.

Nei primi anni del ‘900 mulino e riseria erano di proprietà della nobile famiglia Tournon: i due locali, quello del mulino e quello della pista, erano già collegati da una passerella e l’energia motrice era assicurata alla riseria non più da una ruota, ma dalla turbina che ancora oggi alimenta l’impianto. Dalla fine dell’Ottocento il vecchio mulino fu dismesso ed entrò in piena produttività la nuova riseria.

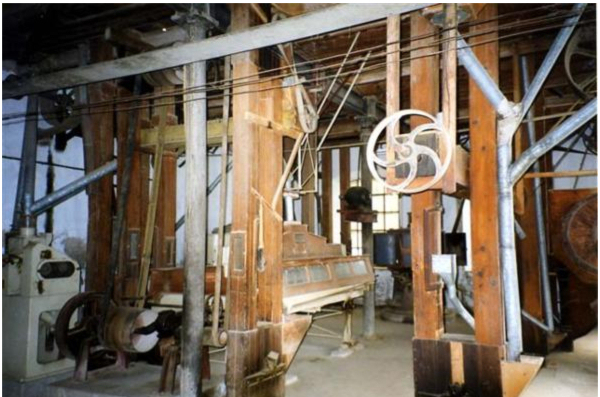

L’edificio contiene tutte le macchine per le varie fasi di lavorazione del risone.

La forza motrice

Tutti i meccanismi sono azionati dalla sola forza dell’acqua, tramite una turbina idraulica (1902) che trasmette la forza motrice all’intero complesso attraverso un complesso sistema di cinghie. La turbina sviluppa una potenza di 50 CV pari a 36,5 KW sfruttando un dislivello, tra pelo libero dell’acqua ed albero motore, di 2,10 metri con una portata di 2mc/s .

La velocità di rotazione, a regime, è di 130giri/minuto e deve rimanere costante anche se, nel serbatoio di carico, l’acqua subisce variazioni dovute ad intasamento delle griglie o ad un calo/aumento improvviso della portata del canale.

La turbina è costituita da 2 giranti che ruotano sullo stesso albero; il modello è un ibrido, studiato appositamente per le caratteristiche del canale, ovvero una PELTON, in grado di sfruttare il dislivello, ed una FRANCIS, che sfrutta la portata.

La regolazione degli alveoli (aperture dalle quali l’acqua entra in turbina) viene effettuata manualmente, tramite un volante posto all’interno della sala macchine, oppure in automatico, tramite un regolatore meccanico in grado di mantenere costante la velocità di rotazione della turbina.

Da un lato l’albero motore, partendo da una testata lubrificabile dall’interno, poggia su due bronzine particolarmente resistenti all’azione dell’acqua. Dal lato opposto, l’albero, oltrepassato il muro del serbatoio di carico, è calettato sulla puleggia principale che, tramite una cinghia in cuoio spessa 1cm e larga 50cm, trasmette il moto all’albero principale.

Da quest’ultimo, tramite una cinghia con le stesse caratteristiche della precedente, la forza motrice viene trasmessa ad una doppia puleggia la quale è collegata, per mezzo di 5 cinghie trapezoidali, ad un motore elettrico di fabbricazione tedesca (1949) che ha una potenza di 50 CV ed, ovviamente, lo stesso numero di giri della turbina. Tale motore ha il compito di sostituire la turbina quando il canale viene messo in asciutta (novembre / marzo) per le opere di manutenzione e per mantenere costante il numero di giri della turbina stessa quando la portata del canale è ridotta o quando, durante il taglio dell’erba, si intasano le griglie della presa d’acqua.

Precedente al motore elettrico(1902/1947: la vecchia linea Enel non era sufficientemente dimensionata), era un ingombrante e rumoroso motore diesel posizionato all’esterno della riseria, dove ora trova spazio la buca per lo scarico del risone.

Il Canale

Veniamo ora al canale la cui costruzione risale al 1654; in realtà non si tratta di un canale vero e proprio bensì di una “roggia” chiamata CAMERA.

Questa deriva le sue acque dal canale DEL ROTTO, nei pressi di Saluggia, il quale nasce dal canale DE PRETIS in località Villareggia e dove, 3 Km più a monte, uno sbarramento artificiale permette a quest’ultimo di derivare le sue acque direttamente dal fiume DORA BALTEA.

Da Saluggia, la roggia CAMERA, scende in direzione nord-est fino a San Silvestro da dove, sottopassando la S.S. 31 BIS e con una curva di 90°, prende a scorrere parallela al fiume Po, attraversando Fontanetto Po, Palazzolo e Trino V.se, e terminando il suo percorso in territorio di Morano, sussidiando il Canale Magrelli.

Una più ampia e dettagliata descrizione del complesso ed, al tempo stesso, affascinante sistema dei canali del vercellese la si può trovare presso l’Associazione Irrigua OVESTSESIA-BARAGGIA di Vercelli.

Fasi di lavorazione

Fasi di lavorazione

Il risone, scaricato dal camion nella buca, viene caricato nel magazzino del grezzo al 2° piano da un elevatore a TAZZE (il più grosso, l’unico con motore elettrico); scende dentro ad un tubo fino alla TARARA(1890), una sorta di setaccio vibrante munito di ventola aspirante, posto al piano terra. In questa macchina il risone viene separato dalla “mondìa”(paglia di riso) e da altre impurità che sono aspirate e spinte all’esterno dell’edificio; sono gli unici scartiche questa riseria produce!

Un elevatore trasporta il risone nuovamente al 2° piano scaricandolo in una coclea orizzontale che, a sua volta, scarica nel magazzino del risone. Da qui, attraverso un tubo, il risone ridiscende al piano terra entrando negli SBRAMINI, uno a pietra(1902) ed uno a rulli(1958); questa è la prima vera lavorazione, da cui si ottiene il riso SBRAMATO O INTEGRALE. Dagli sbramini, riso e LOLLA(ovvero la buccia del riso) scendono nel relativo elevatore, che li trasporta al 2° piano, scaricandoli nel BURATTO(1902).

Esso è costituito da un cilindro rotante, avvolto da una rete a maglie fini, e da una coclea orizzontale sottostante. Il riso, non passando dalle maglie del buratto, prosegue il suo percorso entrando nel PADDY(1930) posto al piano terra, mentre alcuni scarti della lavorazione degli sbramini passano attraverso le maglie del buratto e sono trascinate, dalla sua coclea, in un tubo che scarica al piano terra.

Nell’AnticoMulino – Riseria S. Giovanni si riscoprono le diverse fasi della lavorazione del riso attraverso macchine azionate dalla sola forza dell’acqua, tramite una turbina idraulica (1890) alimentata dalla Roggia Camera.

Passando alle fasi di lavorazione, va detto che il riso grezzo dalla buca di carico è trasportato al magazzino del 2° piano da una delle numerose cinghie elevatrici di cui la riseria è dotata; da qui scende al piano terreno fino alla taràra (1890), una sorta di setaccio vibrante munito di ventola aspirante. In questa macchina il risone viene separato dalla “mondìa” (paglia di riso) e da altre impurità che sono aspirate e spinte all’esterno dell’edificio: sono gli unici scarti prodotti da questa riseria.

A questo punto, un elevatore trasporta nuovamente il risone al 2° piano e lo scarica nel relativo magazzino. Da qui, il risone ridiscende al piano terra entrando negli sbramini, uno a pietra (1902) ed uno a rulli (1958); qui inizia la prima vera lavorazione, da cui si ottiene il riso sbramato o integrale.

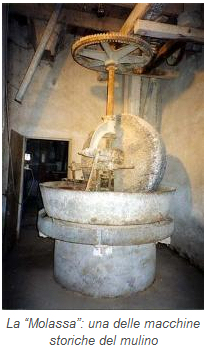

Dagli sbramini, riso e lolla (ovvero la buccia del riso) sono trasportati ancora una volta al 2° piano: durante la salita, un aspiratore separa la lolla più leggera, che è inviata alla Molassa, dal riso più pesante, che viene scaricato nel buratto (1902) per essere separato dalla rottura di riso.

Nella fase successiva il riso entra nel paddy (1930) posto al piano terra. Questa, unica vera macchina “intelligente” di tutto l’impianto, con il suo movimento basculante, separa i chicchi sbramati, scaricandoli nell’elevatore che li porterà al 1° piano per la sbiancatura, da quelli non del tutto lavorati, che vengono rispediti agli sbramini per un’ulteriore lavorazione.

Una volta selezionato dal paddy, il riso entra nelle bonarde che separano i chicchi di grandezza diversa.

Ancora integrale, il riso torna al piano terra ed entra in successione nella prima, nella seconda e nella terza sbiancatrice modello “Amburgo” (1920). Questo triplice passaggio fa sì che la superficie del chicco venga progressivamente liberata dall’ultima impurità (pula vergine), che viene normalmente impiegata per l’alimentazione equina.

L’ultimo passaggio avviene al 1° piano, dove quattro separatori dividono i chicchi di taglia conforme ai parametri di vendita da quelli inferiori o di mezza grana.

Finalmente il riso che nel corso di tutta la lavorazione ha conservato intatte le sue caratteristiche organolettiche, è pronto per il confezionamento.